3D-Scanning und KI – Wie digitale Erfassungen neue Wege der Produktanpassung eröffnen

Bild: © Ulrich Buckenlei | Visoric 2025

Vom physischen Objekt zum digitalen Modell: Der neue Standard der Produktanpassung

3D-Scanning und KI verändern die Art, wie Produkte entwickelt, angepasst und gefertigt werden. Ein Objekt wird innerhalb weniger Sekunden millimetergenau erfasst und in ein digitales Modell überführt, das sich sofort bearbeiten, verändern oder erweitern lässt. Damit entsteht ein effizienter und flexibler Workflow, der sowohl Einzelanfertigungen als auch Serienanpassungen deutlich schneller und wirtschaftlicher macht.

Die Technologie schafft einen neuen Standard, weil sie natürliche Formen präzise erfasst, Varianten automatisiert ableitet und in digitale Fertigungsprozesse überführt. Wo früher manuelle Messungen, Musterbau und lange Abstimmungsphasen nötig waren, entsteht nun eine durchgängige digitale Pipeline. Das Ergebnis sind bessere Produkte, kürzere Entwicklungszeiten und eine bisher unerreichte Flexibilität in der Anpassung.

- Schnelle Erfassung → Produkte werden in Sekunden digitalisiert

- Automatisierte Anpassung → KI generiert Varianten und Optimierungen

- Nahtlose Weiterverarbeitung → Digitale Modelle fließen direkt in Design oder Fertigung

Vom Objekt zum digitalen Zwilling: 3D-Scanning erfasst Formen und Details in hoher Präzision.

Bild: © Ulrich Buckenlei | Visoric 2025

Die Abbildung illustriert, wie ein physisches Produkt durch einen modernen 3D-Scanner erfasst wird. Die Oberfläche wird in Echtzeit vermessen, während KI-basierte Algorithmen das Rohmodell glätten, interpretieren und für den sofortigen Einsatz im Designprozess vorbereiten. Diese enge Verzahnung aus Erfassung und intelligenter Verarbeitung bildet den Ausgangspunkt für eine vollständig digitale Produktanpassung – in Industrie, Handwerk und kundenspezifischer Fertigung.

Digitale Weiterverarbeitung in Echtzeit: Vom Scan zur präzisen Modellanalyse

Sobald das physische Objekt erfasst ist, beginnt die eigentliche Stärke moderner 3D-Scanning-Workflows. Die Scandaten fließen unmittelbar in spezialisierte Software, die Punktwolken, Meshes und Oberflächen automatisch interpretiert. Der Anwender sieht in Echtzeit, wie das digitale Modell entsteht, bereinigt wird und sich feinste Details wie Kanten, Radien oder Oberflächenübergänge millimetergenau darstellen lassen. Dieser Schritt bildet den Kern einer intelligenten und durchgängigen digitalen Prozesskette.

Im gezeigten Beispiel arbeitet der Anwender am Laptop direkt mit dem frisch erfassten Bereich des hinteren Kotflügels. Die Software hebt unterschiedliche Oberflächenzonen farblich hervor, erkennt Geometrieabweichungen und schlägt Optimierungen vor. Diese Kombination aus automatisierter Analyse und manueller Feinjustierung ermöglicht es, Produktanpassungen schneller, präziser und deutlich reproduzierbarer umzusetzen als mit klassischen Methoden.

- Echtzeit-Visualisierung → Punktwolken und Meshes werden sofort verarbeitet

- Intelligente Segmentierung → KI erkennt relevante Geometrieabschnitte automatisch

- Präzise Ableitung → Digitale Modelle dienen direkt als Grundlage für Anpassungen

3D-Modell des gescannten Kotflügels: Die Software bereitet Geometrie, Oberflächen und Segmentierungen in Echtzeit für die Weiterverarbeitung auf.

Bild: © Ulrich Buckenlei | Visoric 2025

Die neue Aufnahme zeigt den CAD-nahen Digitalzwilling des gescannten hinteren Kotflügels. Farbliche Flächen markieren unterschiedliche Material- oder Bauteilzonen, während KI-gestützte Tools das Mesh säubern, Löcher füllen oder Bereiche für spätere Anpassungen hervorheben. Durch diesen automatisierten Analyseprozess wird die Überführung realer Geometrie in digitale Fertigungs- und Designprozesse erheblich beschleunigt.

Vom digitalen Zwilling zum physischen Bauteil

Wenn das virtuelle Modell steht, beginnt der Schritt, der für Unternehmen oft den größten Mehrwert bringt: Aus der digital angepassten Geometrie entsteht ein reales, einbaufertiges Bauteil. Additive Fertigung, CNC-Bearbeitung oder Hybridprozesse setzen genau dort an, wo Scan und Modellierung aufgehört haben. Das Ergebnis ist kein generisches Standardteil, sondern ein passgenaues Element, das exakt auf die zuvor erfasste Fahrzeuggeometrie abgestimmt ist.

Im Beispiel wird ein aerodynamisches Bauteil auf Basis des gescannten Kotflügels produziert. Die Form folgt der realen Fahrzeugkontur, Optimierungen aus der Software – etwa veränderte Kanten, verstärkte Bereiche oder angepasste Anströmflächen – sind direkt in das gedruckte Teil eingeflossen. So entsteht ein Bauteil, das sich nicht nur optisch stimmig in das Fahrzeug einfügt, sondern auch funktional auf den Einsatzzweck abgestimmt ist.

- Direkter Übergang in die Fertigung → Digitale Modelle dienen als Vorlage für 3D-Druck und CNC

- Passgenaue Anpassung → Bauteile folgen millimetergenau der gescannten Geometrie

- Schnelle Iterationen → Varianten lassen sich kurzfristig testen, anpassen und erneut produzieren

Vom Datensatz zum Bauteil: Der Techniker prüft ein 3D-gedrucktes Spoilerelement, das exakt zur gescannten Fahrzeuggeometrie passt.

Bild: © Ulrich Buckenlei | Visoric 2025

Die Aufnahme macht den Abschluss der ersten Prozesskette sichtbar: Im Hintergrund steht das gescannte Fahrzeug, im Vordergrund liegt das darauf abgestimmte Bauteil in den Händen des Technikers. Aus der Kombination von 3D-Scanning, digitaler Modellanalyse und moderner Fertigung entsteht ein durchgängiger Workflow, der individuelle Anpassungen nicht mehr als Sonderfall, sondern als integralen Bestandteil der Produktentwicklung begreift.

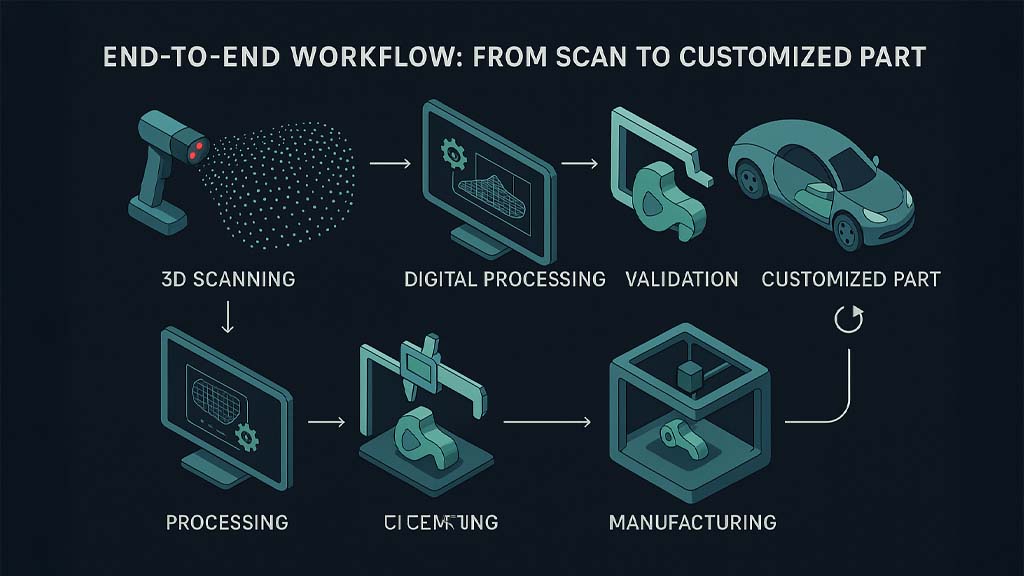

Der vollständige Workflow: Von der Realität zur digitalen Fertigung

Nachdem die einzelnen Schritte des Arbeitsprozesses bereits im Detail vorgestellt wurden, zeigt das folgende Kapitel die gesamte Prozesskette in einem einzigen, klar strukturierten Überblick. Moderne Produktanpassung basiert heute auf einem durchgängigen digitalen Workflow, in dem alle Phasen – vom Scan über die Analyse bis zur Fertigung – nahtlos ineinandergreifen. Dadurch entsteht ein effizienter, wiederholbarer und hochpräziser Ablauf, der Unternehmen echte Zeit- und Qualitätsvorteile verschafft.

Die dargestellte Infografik visualisiert diesen End-to-End-Prozess auf einen Blick. Sie zeigt, wie das reale Objekt zunächst gescannt wird, anschließend als Punktwolke und Mesh in die Software fließt und dort durch KI-basierte Analyse und Optimierung weiterentwickelt wird. Der optimierte Datensatz dient anschließend als Grundlage für die Produktion – etwa mittels additiver Fertigung oder CNC-Bearbeitung – bevor das fertige Bauteil wieder am realen Produkt eingesetzt oder weiterverarbeitet wird. In dieser geschlossenen Prozessschleife liegt das zentrale Potenzial moderner digitaler Produktanpassung.

- Durchgängige Pipeline → Scan, Analyse, Anpassung und Fertigung arbeiten nahtlos zusammen

- Hohe Prozesssicherheit → Jeder Schritt ist digital dokumentiert und wiederholbar

- Schnellere Produktentwicklung → Iterationen lassen sich in Stunden statt Wochen umsetzen

Infografik: End-to-End Workflow von Scan über digitale Modellierung bis zur fertigen Produktion.

Grafik: © Ulrich Buckenlei | Visoric 2025

Die Illustration fasst alle Schritte visuell zusammen: Links der Scan mit 3D-Sensor, in der Mitte die digitale Verarbeitung von Punktwolken, Meshes und KI-Optimierung, rechts der Übergang in die Fertigung mittels 3D-Druck oder CNC. Die dunkle, metallische Farbwelt unterstreicht den industriellen Charakter und fügt sich harmonisch in den visuellen Stil des Artikels ein. Damit bildet die Grafik eine klare Orientierungshilfe und erleichtert das Verständnis der gesamten Prozesskette – von der realen Geometrie bis zum fertigen Bauteil.

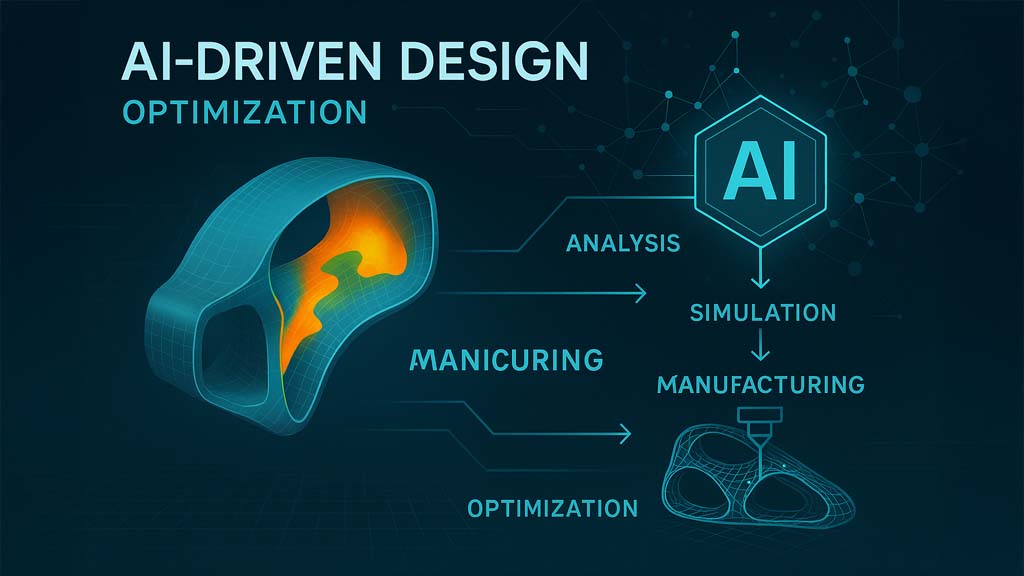

KI-optimierte Produktanpassung der Zukunft

Die nächsten Jahre werden von einer noch engeren Verschmelzung zwischen 3D-Scanning, KI-gestützter Modellerzeugung und automatisierter Produktionsplanung geprägt sein. Viele der Technologien, die heute noch als Einzellösung existieren, werden zu vollständig integrierten Pipelines zusammenwachsen. Dadurch entstehen digitale Prozesse, die schneller, präziser und nachhaltiger sind als alles, was bisher möglich war.

- Künstliche Intelligenz analysiert gescannte Oberflächen automatisch und erkennt Materialeigenschaften, Schäden oder mögliche Optimierungen.

- Algorithmische Assistenten schlagen in Echtzeit Designvarianten vor, die leichter, stabiler oder aerodynamischer sind.

- Digitale Zwillinge simulieren jede Veränderung, bevor ein physisches Teil überhaupt produziert wird.

AI-Driven Workflow: Scanning, Analysis, Optimization and Production

Bild: © Ulrich Buckenlei | Visoric 2025

Das Bild zeigt eine mögliche Zukunftsversion eines vollständig KI-betriebenen Produktanpassungsprozesses. Links ist ein digitaler Zwilling zu sehen, der aus einem hochpräzisen 3D-Scan entstanden ist. Eine KI-Schicht wertet die Scandaten intelligent aus und hebt potenzielle Optimierungsfelder farblich hervor. Im Zentrum des Bildes befindet sich ein holografisches Interface, das automatisch generierte Varianten präsentiert. Diese Varianten berücksichtigen strukturelle Stabilität, Materialverbrauch, Aerodynamik und individuelle Designwünsche.

Rechts im Bild ist der automatisierte Produktionspfad dargestellt: additive Fertigung, CNC-Optimierung oder hybride Herstellungsverfahren werden direkt aus den KI-berechneten Daten gespeist. Jeder Schritt ist auf Energieeffizienz ausgerichtet – Maschinen passen Geschwindigkeit, Materialauftrag und Werkzeugbewegungen selbstlernend an, um Ressourcen zu sparen.

Dieser integrierte Workflow schafft eine Vielzahl messbarer Vorteile. Das Gewicht von Bauteilen lässt sich reduzieren, was bei Fahrzeugen unmittelbar zu geringerem Spritverbrauch oder höherer Reichweite führt. Durch simulationsbasierte Präzision entfällt ein Großteil der Nachbearbeitung, wodurch weniger Material verschwendet wird und Ausschussquoten deutlich sinken. Auch die Arbeitssicherheit steigt: Gefährliche Mess-, Schleif- oder Demontagearbeiten wandern in die digitale Phase, bevor Menschen eingreifen müssen.

Mit KI-gestützten Optimierungsschleifen entsteht ein Produktionsökosystem, das nicht nur schneller und effizienter ist, sondern auch erheblich nachhaltiger. Produkte werden langlebiger, Reparaturen planbarer und Ressourcen bewusster eingesetzt. Diese Zukunft beginnt bereits heute – und sie wird mit jedem neuen Schritt in Richtung Automatisierung und intelligenter Fertigung klarer sichtbar.

Video: Der gesamte Workflow in Bewegung

Der folgende Videomitschnitt zeigt den vollständigen Ablauf eines modernen 3D-Scanning-Workflows im Automotive-Bereich. Die Aufnahmen dokumentieren, wie ein reales Fahrzeug mit Hilfe eines mobilen Handscanners segmentweise erfasst wird. Punktmarkierungen auf der Oberfläche sorgen für maximale Präzision bei der Rekonstruktion, während das System kontinuierlich Daten sammelt und zu einer detaillierten digitalen Oberfläche kombiniert.

Besonders eindrucksvoll ist die Geschwindigkeit, mit der der gesamte Prozess abläuft. Die Scannerfassung liefert nahezu verzögerungsfrei Ergebnisse, und die erzeugten Daten sind unmittelbar bereit für die weitere Bearbeitung im digitalen Modell. Im Zusammenspiel mit nachgelagerten KI-Algorithmen entsteht so ein flüssiger, effizienter und intuitiver Arbeitsablauf, der sowohl für Designteams als auch für Ingenieurinnen und Ingenieure enorme Vorteile bietet.

3D-Scanning Workflow im Automotive-Kontext

Video: Automotive workflow by Nikita Savvini and team | Commentary by Ulrich Buckenlei | Fair use for analytical purpose

Im Video wird deutlich, wie präzise die Scannerpunkte auf der Fahrzeugoberfläche ausgerichtet sind und wie der Operator den Sensor in ruhigen, gleichmäßigen Bewegungen führt. Jeder Abschnitt der Karosserie wird schrittweise erfasst, bis ein vollständiges, lückenloses digitales Modell entsteht. Diese Methode reduziert Fehlerquellen, beschleunigt die Erfassung und schafft eine verlässliche Grundlage für die spätere Weiterverarbeitung im Design sowie in der Fertigung.

Solche Videodokumentationen verdeutlichen nicht nur den technischen Fortschritt, sondern auch die praktische Anwendbarkeit dieser Prozesse in realen Produktionsumgebungen. Der Übergang von der physischen Erfassung zum digitalen Zwilling wird klar nachvollziehbar und zeigt, wie moderne Teams bereits heute auf digitale Methoden setzen, um Entwicklungszeiten zu verkürzen und Qualität zu steigern.

Das Visoric Experten-Team in München

Die hier gezeigten Arbeitsprozesse entstehen nicht zufällig. Hinter ihnen steht ein Team in München, das seit vielen Jahren erforscht, wie digitale Technologien sinnvoll eingesetzt werden können, um Entwicklung schneller, präziser und verständlicher zu machen. Bei Visoric arbeiten Spezialistinnen und Spezialisten aus AI, 3D-Visualisierung, Scanning, Interaktion und technischer Umsetzung eng zusammen – immer mit dem Ziel, komplexe Technik so aufzubereiten, dass sie in realen Projekten echten Mehrwert schafft.

Diese interdisziplinäre Herangehensweise sorgt dafür, dass Ideen nicht nur konzipiert, sondern auch bis zur finalen Anwendung begleitet werden. Ob es um industrielle Prototypen, Trainingssysteme, Produktdesign oder immersive Präsentationen geht – das Team entwickelt Lösungen, die auf technologischer Tiefe basieren und gleichzeitig klar, nachvollziehbar und visuell hochwertig sind.

- Beratung & Konzept → Strategien, die technische Möglichkeiten mit praktischen Anforderungen verbinden

- Design & Content → präzise 3D-Visualisierungen, intuitive Interaktionen und Echtzeit-Simulationen

- Technische Umsetzung → KI-gestützte Workflows, Motion Intelligence und integrierte XR-Systeme

Das Visoric Experten-Team: Ulrich Buckenlei & Nataliya Daniltseva

Quelle: Visoric GmbH | München 2025

Ulrich Buckenlei und Nataliya Daniltseva stehen stellvertretend für den Ansatz, der Visoric ausmacht: Technologie wird hier nicht nur eingesetzt, sondern wirklich verstanden und gestaltet. Der Anspruch ist, digitale Werkzeuge so einzusetzen, dass sie Menschen unterstützen, Ideen sichtbar machen und Prozesse nachweislich verbessern.

Viele Projekte beginnen bei einem einfachen Gedanken oder einer ersten Skizze. Daraus entsteht mit dem Team Schritt für Schritt ein Ergebnis, das technisch fundiert ist und gleichzeitig überraschend intuitiv wirkt. Wer neue Wege erkunden möchte – sei es im Produktdesign, in der Fertigung, im Training oder in der Markenkommunikation – findet hier Menschen, die sich intensiv mit Herausforderungen auseinandersetzen und gemeinsam Lösungen entwickeln, die spürbar weiterbringen.

Wenn Sie mit dem Gedanken spielen, einen eigenen digitalen Workflow aufzubauen oder bestehende Prozesse zu modernisieren, steht das Visoric Team gerne bereit, gemeinsam die nächsten Schritte zu definieren. Oft reicht ein erstes Gespräch, um neue Möglichkeiten sichtbar zu machen und eine Richtung zu finden, die wirklich zu Ihrem Projekt passt.

Kontaktieren Sie uns:

E-Mail: info@xrstager.com

Telefon: +49 89 21552678

Kontaktpersonen:

Ulrich Buckenlei (Kreativdirektor)

Mobil: +49 152 53532871

E-Mail: ulrich.buckenlei@xrstager.com

Nataliya Daniltseva (Projektleiterin)

Mobil: +49 176 72805705

E-Mail: nataliya.daniltseva@xrstager.com

Adresse:

VISORIC GmbH

Bayerstraße 13

D-80335 München